Complexo Samarco – História com Engenharia

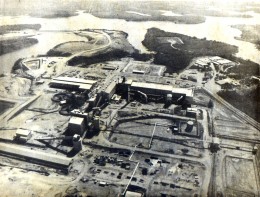

Vista aérea do Complexo Samarco, em Ubu. Fonte: A Gazeta, 29 de setembro de 1977

Vista aérea do Complexo Samarco, em Ubu. Fonte: A Gazeta, 29 de setembro de 1977

Usina da Samarco vai produzir cinco milhões de toneladas/ano de pelotas

Integrando todo o "Complexo Samarco" foram construídas, na área do terminal marítimo na ponta de Ubu, duas usinas (uma de pelotização e uma destinada ao tratamento de 400 toneladas diárias de cal, na fase inicial). Na primeira fase de operação a usina produzirá 5 milhões de toneladas/ano de pelotas e mais 2 milhões de toneladas/ano de concentrados (finos).

A usina, juntamente com o porto (único terminal marítimo privativo no Estado), localiza-se em Ubu, município de Anchieta, a 18 quilômetros de Guarapari e 80 quilômetros de Vitória. O acesso à área é feito pela Rodovia do Sol, que liga Guarapari a Anchieta, seguindo pelo litoral Sul do Estado. A usina está localizada numa área de cerca 100 hectares.

PROCESSAMENTO

Segundo informações de técnicos da Samarco, para alcançar a produção de 5 milhões de toneladas ano de pelotas e mais 2 milhões de toneladas ano de concentrado (finos), a usina será alimentada pela polpa transportada pelo mineroduto à média de 860 toneladas/hora de concentrado, equivalente a 178 litros/hora de polpa, para um total de 8.150 horas de operação por ano.

A área de polpa, incluindo os espessadores, os tanques de polpa, a bacia de decantação, foi a primeira a ser considerada da Usina de Pelotização. Três áreas foram preparadas para que a polpa, ao chegar via mineroduto, possa ser descarregada.

Ela poderá ser descarregada diariamente no espessador de minério cuja função é a de tornar a mistura mais sólida, fazendo sua primeira desidratação, sendo a figura retirada por transbordamento. O espessador tem 43 metros de diâmetro e funciona com movimento rotativo. A água vai transbordando e o minério fica depositado na parte inferior.

A polpa pode, também, ser descarregada em três tanques (slurry tanks). O descarregamento direto nos tanques, embora normalmente se constituísse na segunda fase de processamento, pode constituir-se numa primeira fase em casos de emergência, dispensando-se então a primeira desidratação no espessador, como no caso, por exemplo, de suprir mais rapidamente uma demanda urgente de produção. Os tanques têm capacidade para 3.700 metros cúbicos cada e possuem 19 metros de diâmetro e 14 de altura. São providos de agitadores que adensam a polpa sem permitir a sua solidificação.

O outro local onde a polpa pode ser despejada é a bacia de decantação de cerca de 140 metros por 230 metros com 5 metros de profundidade, de onde o material é dragado posteriormente e transferido para o espessador. Uma draga de sucção funciona permanentemente flutuando na bacia e a transferência para o espessador é realizada com auxílio de bombas. Desta forma, a operação normal consiste no descarregamento da polpa no espessador e após essa primeira desidratação, ela é encaminhada para os tanques.

Para se implantar os dois espessadores foi preciso a escavação de 6.060 metros cúbicos de terra. Os tanques de polpa utilizaram 1.560 metros cúbicos de concreto e 826 toneladas de aço para as estruturas metálicas. A bacia de decantação foi toda revestida com argila, polpa sai dos tanques (bombeada) e vai para 16 filtros do tipo de disco a vácuo, onde é desidratada e colocada na umidade ideal para pelotização. Desta fase obtém-se o produto concentrado (filter cake ou pellet feed) que pode ser transferido diretamente para o pátio de estocagem caso não se deseje pelotizá-lo.

Para a pelotização, o concentrado deve ser misturado à cal hidratada, agente aglomerante. Dos filtros, ele é levado por transportadores de correia para 3 misturadores de 8 mil toneladas, onde é homogeneizado e misturado à cal hidratada, após o que é transportado para os silos da área de pelotização.

Recebida por caminhão, a cal virgem é estocada em um silo de 500 toneladas. No local foi construído um virador de caminhão, no qual foram usados 723 metros cúbicos de concreto. A cal é dosada, moída, hidratada, pulverizada e transportada para outro silo, de onde será adicionada aos concentrados por alimentadores gravimétricos na entrada dos misturadores.

As fundações da área de hidratação exigiram 438 metros cúbicos de concreto. As estruturas de aço consumiram 669 toneladas, foram fabricadas pela Krupp. A construção do silo de cal hidratada usou 628 metros cúbicos de concreto e o de cal virgem 708 metros cúbicos, ambos construídos com formas deslizantes. A área de cal utilizou, globalmente, 3.163 metros cúbicos de concreto.

PELOTIZAÇA0

Esclarecimentos técnicos de engenheiros da área de pelotização da Samarco, revelaram que a mistura de concentrado de cal hidratada é transportada para oito discos de pelotização com 7,5 metros de diâmetro cada. Nessa – enfatizaram – são dados forma e tamanho das pelotas de minério de ferro, sendo o controle feito com ajuda de aspersores de água. Todos os discos já estão montados na obra.

Os discos utilizados na usina foram importados da Dravo Cop. Na área de pelotamento foram usados 3.730 metros cúbicos de concreto e 1.667 toneladas de estruturas metálicas que foram fornecidas pela Usimec e montadas pela Morrison Knudse.

Dos discos, as pelotas já formadas são levadas para a máquina de endurecimento através de transportadores de esteira e um transportador de alternativo, cuja função é espalhar uniformemente as pelotas cruas em toda a largura do transportador da máquina de endurecimento constituída por grelhas montadas em carrinhos.

REJEITADO

Parte do produto dos discos pode ser rejeitada e retornar aos silos de emergência, o que acontece com as pelotas que se apresentarem fora do tamanho especificado. O transportador da máquina de endurecimento, após rejeitar o material que não serve, completa a distribuição das pelotas em toda a largura da máquina.

As partes inferior e laterais dos carrinhos que constituem a máquina são forradas com pelotas queimadas em uma operação anterior e as pelotas cruas são colocadas sobre elas em camadas de 30 centímetros de largura.

A máquina de endurecimento tem 176 metros de comprimento e 4 de largura. Possui 7 secções (de secagem ascendente, secagem descendente, pré-aquecimento, queima, pós-queima, pré-resfriamento e pós-resfriamento).

As pelotas cruas são levadas através das 7 secções por uma grelha contínua. As várias temperaturas e fluxos de gases que caracterizam cada secção são obtidas com uso de ventiladores, abafadores e dutos. Nas áreas de pré-aquecimento e queima o controle de temperatura é automático.

Um sistema de instrumentação assegura controle das variáveis do processo e indica qualquer anormalidade. Depois de queimadas, as pelotas serão transportadas para pilhas apropriadas no pátio de estocagem. A área de endurecimento, já totalmente construída, precisou para a obra de estrutura de um total de 3.217 toneladas. As fundações de concreto consumiram um volume de 7.495 metros cúbicos. Toda a parte de mecânica e de montagem foi realizada pela firma de MKI. No local da obra foi mantida uma oficina completa para fabricação de equipamentos. Assim, grande parte das estruturas metálicas e equipamentos utilizados no processo foi fabricada na própria usina, no terminal de Ubu.

Nesta oficina foi utilizado um efetivo de 270 trabalhadores (entre técnicos especializados), que fabricaram cerca de 2.600 toneladas dos componentes da obra. No local foram fabricadas todas as partes estruturais dos transportadores de processo, do pátio de estocagem e do terminal marítimo. Todas as obras de chapa de caldeiraria (tanques, chaminés, dutos e equipamentos diversos). Segundo técnicos da área estes equipamentos, pelo seu próprio peso e volume, seriam de transporte quase impossível até a obra.

ESTOCAGEM

Nas obras do pátio de estocagem da Samarco na ponta de Ubu, foram consumidos 850 metros cúbicos de concreto e 250 toneladas de estruturas destinadas às torres de transferência. O pátio tem 645 metros de comprimento e capacidade para estocagem de 550 mil toneladas concentradas ou finos de minério de ferro.

O pátio de estocagem foi equipado com uma empilhadeira com capacidade para 865 tonelada/hora e uma empilhadeira recuperadora para empilhar as pelotas. Durante os carregamentos de produtos, seja concentrado ou pelotas, ao trabalho de recuperação das pilhas poderá ser adicionado o produto saído diretamente dos filtros de disco (concentrado) ou da máquina de endurecimento (pelotas), evitando, assim, uma operação adicional de estocagem.

A retirada dos produtos das pilhas é feita sempre pela empilhadeira recuperadora, que, em casos excepcionais, recupera concentrado para abastecer a usina de pelotização, desde que em pequenas quantidades. Para montagem dos transportadores que levam o produto (pelotas ou concentrado) até a área de estocagem, foram utilizados um total de 135 mil homens/hora.

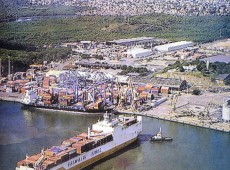

EMBARQUE

Para o embarque, os produtos ,são transportados para o carregador de navios, com capacidade para 9 mil toneladas/hora. O carregador foi montado junto ao pier. Todo o equipamento com 60% de seus componentes importados da ishikawajima, e pode operar nos dois lados do pier. Uma estação de amostragem analisa qualitativamente o material embarcado. A correia transportadora de embarque possui 1 mil metros de comprimento e 72 polegadas de largura.

INSTALAÇOES

Na área de não processamento da usina da Samarco em Ubu, inclui-se prédio de oficinas e almoxarifado com 7 mil metros quadrados de área, em dois níveis. O prédio da administração está localizado logo na entrada da usina. No prédio de serviços, com 600 metros quadrados, estão os laboratórios de controle e os serviços médicos.

O abastecimento de água para as várias finalidades (incêndio, refrigeração e outros) está sendo feito pela lagoa Maimbá e por poços localizados na região de Ubu. A água retirada foi canalizada e distribuída conforme seu uso. No local há também uma estação de tratamento para água potável. Só para o processo (uso da usina) a previsão de consumo de 150 mil litros/dia de água.

O fornecimento de energia elétrica está sendo feito, por contato, pela Espírito Santo Centrais Elétricas (Escelsa), com 138 Kv, através de linha de transmissão que liga a subestação de Guarapari à subestação principal do terminal de Ubu. A distribuição interna de energia é feita por cabos subterrâneos na área de processo e por linhas aéreas nos locais afastados. Foi previsto ainda no projeto da Samarco em Ubu, a introdução de um gerador diesel de emergência para suprir os acionamentos críticos em caso de falta de energia elétrica. O consumo de energia deve atingir anualmente a 234 milhões de Kw.

OUTRAS INSTALAÇÕES

As instalações de utilidade incluem um tanque de aço para armazenagem de óleo combustível localizado no final da área de estocagem e bombas de transferência para o tanque de óleo diário, a estação de suprimentos de veículos e para a caldeira. O óleo chega principalmente por via marítima, através de oleoduto de um quilômetro.

Há dois sistemas para ar comprimido, sendo um para uso industrial e outro para instrumentação. O primeiro inclui reservatório gut, é suficiente para dois compressores, cada um com capacidade de 42,5 metros cúbicos à pressão de 7 quilos por centímetros quadrados.

A proteção contra incêndio é feita por sistemas de tubulações enterradas e hidrantes para a área industrial com extintores espalhados nos demais pontos, como salas de controle de equipamentos elétricos, almoxarifado e escritórios.

O sistema de controle (proteção) contra incêndio utilizará água bombeada da lagoa Maimbá. Uma adutora leva a água para as proximidades da área industrial e é ligada a um circuito fechado abrangendo toda esta área em tubulação enterrada. Um ramal em circuito fechado, em tubulação de 152 milímetros de diâmetro, circunda ao prédio de serviços, com 4 hidrantes. Ramais adicionais servirão as áreas de pelotamento e queima, alimentando estações providas de mangueira.

Em síntese, são as seguintes as quantidades principais e dimensões das obras no terminal de Ubu, município de Anchieta, englobando usina de pelotização e terminal marítimos da S.A. Samarco Mineração:

Estruturas metálicas e trilhas: 8 mil toneladas.

Estacas metálicas para o pier: 6 mil toneladas.

Concreto para fundações: 22.600 metros cúbicos.

Concreto para o pier: 6 mil metros cúbicos.

Quantidade de enrocamento colocado: 1.850.000 toneladas.

Volume de material dragado: 2.026.186 metros cúbicos.

Volume de escavação mecanizada (terraplenagem): 1.700.000 metros cúbicos.

Produção anual (primeira fase): 5 milhões de toneladas de pelotas e 2 milhões de toneladas de concentrado (finos).

Valor do investimento (Ponta de Ubu): 220 milhões de dólares.

Área de almoxarifado: 7 mil metros quadrados.

Área de propriedade da Samarco: 720 hectares.

Comprimento da estrada de acesso à pedreira: cerca de 10 quilômetros.

Capacidade dos navios cargueiros: 250 mil toneladas (inicialmente 150 mil).

Dimensões do forno: 4 metros de largura por 176 metros de comprimento.

Dimensões do pier: 313 metros de comprimento.

Profundidade do canal dragado no pier: 19 metros.

Comprimento médio das estacas do pier: 60 metros.

Comprimento da maior correia transportadora: 3 mil metros.

Potência total consumida: 42 mil Kw.

Fonte: Complexo Samarco – Suplemento especial de A Gazeta, 29 de setembro de 1977

Compilação: Walter de Aguiar Filho, março/2015

Uma empresa, denominada SAMARCO, começa a instalar-se em Ponta de Ubu

Ver ArtigoTécnicos da Samarco afiançaram que "todo o complexo está dotado de equipamentos antipoluentes, tanto no que diz respeito a água quanto à poluição do ar

Ver ArtigoGrandes massas de minério de ferro estão localizadas no Estado de Minas Gerais numa região denominada de ''Quadrilátero Ferrífero

Ver ArtigoA tubulação começa numa altitude de 1.000m, atravessando duas serras, até alcançar sua altitude máxima, na Serra do Caparaó, antes de descer para o nível do mar

Ver ArtigoA mina de Germano é parte integrante do chamado Complexo Alegria, localizado em Mariana distante cerca de 140 quilômetros de Belo Horizonte

Ver ArtigoA Federação do Comércio é favorável ao desenvolvimento de pólos industriais orientados, pois só assim poderemos ver a distribuição equilibrada da riqueza

Ver ArtigoPor estranho e incomum que possa parecer, foi o apóstolo José de Anchieta quem descobriu pela primeira vez no Brasil, o minério de ferro, no Estado de São Paulo

Ver ArtigoO ato mais importante foi a assinatura da ata de constituição jurídica da Companhia Siderúrgica de Tubarão

Ver Artigo