O Mineroduto da Samarco

O Mineroduto passa pelo Caparaó. A altitude exigiu a montagem de duas estações bomba

O Mineroduto passa pelo Caparaó. A altitude exigiu a montagem de duas estações bomba

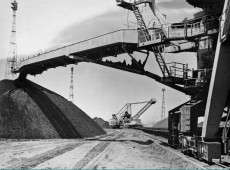

Mineroduto como forma de minimizar custos de produção e de transporte

Primeiro no Brasil e entre os maiores do gênero no mundo, com 400 quilômetros de extensão ligando as Minas de Germano, a 150 quilômetros de Belo Horizonte, a Ponta de Ubu, no município de Anchieta, o mineroduto da Samarco se destina ao transporte de concentrado de minério de ferro, em forma de polpa, para uma produção inicial anual de 5 milhões de toneladas de pelotas de minério de ferro e 2 milhões de concentrado não aglomerado, destinadas ao mercado externo.

Com previsões futuras para atender a uma demanda transportada de 12 milhões de toneladas de concentrado de minério de ferro, numa mistura de 65 por cento de sólidos e de 35 por cento de água, o mineroduto foi concluído em maio deste ano, sendo submetido aos primeiros testes na primeira quinzena de maio.

Segundo técnicos da Samarco, o mineroduto foi a modalidade adequada que se encontrou para minimizar os custos internos de produção e os fretes, visto que são bem menores que os de transporte rodoviário e muito menores que os do transporte ferroviário. Com isso, o projeto Samarco introduziu um novo elemento no sistema brasileiro de transportes, além de atender ao crescente processo mundial de economia de combustível.

ESPECIFICAÇÕES

Segundo dados fornecidos pela Samarco, em Belo Horizonte, os estudos de viabilidade do projeto foram preparados pela firma Bechtel e indicaram que a viabilidade desse projeto somente foi conseguida devido ao uso do mineroduto, pelos seus baixos custos de implantação e operação. Os tubos foram fabricados no Brasil, pela empresa Confab, “utilizando a especificação AP15LXx60, usada pela primeira vez no país para tubos de 18 a 20 polegadas de diâmetro". Sua fabricação exigiu que a Companhia Siderúrgica Nacional fizesse importar, da Italsider (Itália), 70 mil toneladas de chapas de aço. Cada tubo mede 12 metros de comprimento, variando sua espessura de 8 a 21 milímetros, num total de 16 espessuras diferentes. Foram empregados no mineroduto 51 quilômetros de tubos de 18 polegadas e 349 quilômetros de tubos de 20 polegadas. Foram necessários 9 meses para a fabricação dos tubos.

A Companhia Internacional (Techint) venceu a concorrência para implantação da tubulação e iniciou os trabalhos de abertura de trincheiras a partir de Ubu, com destino às minas de Germano, obedecendo a um greide máximo de 15 por cento, determinado por ensaios de laboratórios como o ideal para eventuais paralisações ou racionamento para fluxo de concentrado polposo.

A tubulação começa numa altitude de mais de mil metros, atravessando, com destino ao litoral, duas serras, até alcançar sua altitude máxima, de mais de 1.700 metros, na divisa entre os dois estados, na Serra do Caparaó, antes de descer para o nível do mar. Em toda a sua faixa de domínio prevalece a agricultura. Segundo as informações da Samarco, não ocorreram problemas sérios de reserva de domínio para implantação, em todo o trecho, uma vez que as licenças dos proprietários de terras foram conseguidas por gestões amigáveis.

ESTAÇÕES DE BOMBEAMENTO

De acordo com as informações colhidas junto da Samarco, a tubulação se encontra enterrada em praticamente todo o trecho. Possui duas estações de bombeamento, uma situada em Matipó e outra em Germano. Cada estação está equipada com sete bombas de 1.250 cavalos-força, cuja tarefa é propulsionar a polpa através da tubulação, que recebe pressão de até 120 libras. As bombas são as maiores já fabricadas no mundo para esse tipo de operação, além da peculiaridade que apresentam, podem trabalhar com fluido altamente abrasivo.

A primeira das bombas fica junto ao concentrador de minério, em Germano, próxima das minas; enquanto que a outra fica nas proximidades da Serra do Caparaó, que completa o bombeamento sobre a maior altitude do mineroduto. Para controle de pressão estática e velocidade da polpa, como medida indispensável de segurança, o mineroduto recebeu duas estações-válvula, uma na região de Espera Feliz e outra em Celina. Essas estações-válvuIa são controladas automaticamente, através de sistema de comunicação por microondas. O bombeamento para o mineroduto — segundo a Samarco — é feito em períodos contínuos de 78 horas, seguindo-se outros de 22 horas, quando será injetada exclusivamente água.

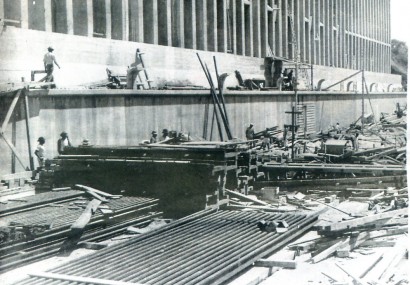

INICIO DAS OBRAS

A Techint começou os serviços de locação da tubulação no final de setembro de 1975, há dois anos. Em setembro do ano passado concluíra os primeiros mais difíceis 200 quilômetros, na direção Ubu — Germano, "de grande complexidade por apresentarem, em seqüência, uma verdadeira mescla de pântanos e brejos, muitas vezes seguidos de pedreiras". Os canteiros de obras da empresa construtora foram sendo transferidos de local à medida em que o avançamento físico de implantação o exigia. O mineroduto foi locado em várias frentes de serviço. Até 2 mil homens estiveram trabalhando, no auge da obra, que obedeceu a seguinte seqüência de implantação: desmatamento, abertura de pista, execução da vala ou trincheira, desfile dos tubos, curvamento da tubulação, solda dos tubos, sepultamento e recomposição da pista. A faixa de terras desmatada para abertura de valas foi de cerca de 35 metros de largura. Desse total, apenas 9 metros foram utilizados para abertura de valas e montagem de equipamentos. Nove metros se destinaram ao tráfego de caminhões e outros equipamentos pesados, como guindastes, para carregamento e descarregamento. Os demais 17 metros receberam o "bota-fora", que é todo material conseguido com a abertura da vala: terras, raízes, pedras e outros.

Depois de desmatada a área, tratores pesados processaram a implantação da pista, com movimentação de quase 10 milhões de metros cúbicos de terras. A empreiteira formou três equipes distintas para todos os serviços, inclusive uma, de alta produção, que trabalhou nos trechos onde o solo era muito favorável ao avanço físico da implantação. A terceira equipe foi preparada e colocada para operar nos trechos mais difíceis, especialmente os que apresentaram grande quantidade de rochas a serem rompidas para a passagem.

Nos alagados, houve necessidade de extensos aterros. Para o desmonte de material rochoso foram utilizadas perfuratrizes e martelos pneumáticos. Operaram, em todo o trecho e de acordo com as necessidades, as mais pesadas máquinas conhecidas, desde carretas perfuratrizes, caminhões, tratores, escavadeiras hidráulicas, guindastes, até o maior trator conhecido atualmente, o Fiat-Allis 418.

Depois de concluídas as valas, a Techint operou o desfile dos tubos, já soldados de dois em dois, ao longo da vala. Essa operação exigiu que se improvisasse um adequado sistema de transporte dos tubos, do canteiro de solda automática para os locais de implantação. Foram utilizadas carretas equipadas com truques especiais.

A descrição fornecida pela Samarco para a soldagem em campo e revestimento da tubulação específica que "após a soldagem de dois em dois, no canteiro, transporte de tubos até o campo, desfile ao longo da vala e curvamento dos tubos, procedeu-se então a soldagem no campo. Primeiramente, os tubos foram acoplados com o auxílio de acopladores pneumáticos internos, passando-se então à junção dos tubos com o uso de moto-soldadores diesel em tramos que variaram de 500 a mil metros, dependendo não só das curvas como de interrupções, representadas por rios, passagens aéreas da tubulação e outros, cujos serviços foram executados pelas equipes especiais".

Já dentro da vala, os tubos foram colocados para receber a solda final, procedendo-se o seu alinhamento pelas bocas. Todas as soldagens foram inspecionadas através de filmes de raios gama, revelados em laboratórios especiais montados em cabinas móveis, no campo, para resguardar a segurança e a garantia dos trabalhos efetuados.

Segundo a situação do terreno em que se encontra implantada, a tubulação recebeu revestimento adequado. A descrição oferecida pela empresa dá conta que na região baixa, especificamente a partir do litoral "os tubos receberam revestimento convencional de asbestos, ainda em planta, pela própria fabricante dos tubos, a Confab. No campo, apenas as juntas foram revestidas". Tal revestimento foi aplicado nos primeiros 44 quilômetros. Dali em Diante "a tubulação foi revestida no campo" com um produto à base de polivinil, empregado para essa finalidade pela primeira vez no Brasil e todo importado dos Estados Unidos. A descrição técnica fornecida pela Samarco afirma que tal revestimento "foi feito logo após a soldagem dos tubos em tramos de 500 a mil metros de comprimento, com auxílio de equipamento especialmente concebido para esse gênero do trabalho. A tubulação foi revestida com duas camadas do material: uma após a limpeza do tubo com uma politriz, procedeu-se uma segunda, mais profunda, com escovas rotativas”.

“Limpo o tubo colocou-se a primeira camada de polivinil adesivo que, sensibilizado por outro produto, adere à tubulação, isolando-a eletricamente. A partir daí, aplicou-se uma segunda camada, de vinil, que protege o tubo mecanicamente. A colocação do revestimento foi feita de forma helicoidal, através de movimentos rotativos de uma máquina”.

A tubulação, ou foi colocada diretamente sobre a terra, em berço de solo apropriado, ou, nos locais de rocha, a vala recebeu um forramento especial com aquele tipo de solo. “Os berços foram preparados com sacos dessa terra, de aninhagem ou de textura de náilon, que têm como fim atuar como pequenas barreiras para que a tubulação permaneça a 6 polegadas no fundo da vala” - observa a descrição da Samarco.

Após processar-se o revestimento do tubo, foi colocado na vala, também já preparada. Concluída a montagem, a tubulação foi testada hidrostaticamente, para, em seguida, ser coberta de terra.

Transformado numa espécie de pó, o minério é misturado com água, numa proporção de 65 por cento de pó para 35 por cento de água, em tanques, com agitadores gigantescos em baixo, de forma que fique sempre em suspensão. Desses tanques, bombas gigantescas de 1.250 cavalos-força lançam a mistura dentro do mineroduto.

A polpa recebe a primeira impulsão em Germano, que fará com que chegue até o município de Matipó, em Minas, antes da subida da Serra do Caparaó. Ali é adicionada uma segunda impulsão, através de uma segunda estação de bombeamento, para que vença a serra e desça, por gravidade, até o litoral, em Ubu.

De Ouro Preto, passa ainda pelos municípios mineiros de Barra Longa, Ponte Nova, Santa Margarida, Matipó, Espera Feliz e entra no Espírito Santo, passando por Guaçuí, Alegre, Cachoeiro de Itapemirim e Anchieta, onde ejeta o material. Dele se extrai a água, através de decantação, quando, ou vai para as pilhas de estocagem para exportação como concentrado fino, ou segue para a usina de pelotização, onde é reduzido em pelotas, depois de adequadamente tratado para essa finalidade.

Em todo o trecho do mineroduto está montado um sistema de computação eletrônica destinado a controlar todo o processo de vazão, velocidade e concentração, através de um monitor de vídeo, através do que é possível corrigir possíveis defeitos. O sistema é apoiado numa rede de 11 estações fixas de UHF-VHF, que transmite sinais de controle, permite também a comunicação entre o terminal marítimo, a usina de pelotização, as estações de bombeamento e de válvulas e a mina, sem desconsiderar as 45 estações móveis e outras 25 portáteis que a Samarco mantém permanentemente ao longo dos 400 quilômetros de extensão.

Fonte: Complexo Samarco – Suplemento ESPECIAL de A Gazeta, 29 de setembro de 1977

Compilação: Walter de Aguiar Filho, março/2015

Técnicos da Samarco afiançaram que "todo o complexo está dotado de equipamentos antipoluentes, tanto no que diz respeito a água quanto à poluição do ar

Ver ArtigoGrandes massas de minério de ferro estão localizadas no Estado de Minas Gerais numa região denominada de ''Quadrilátero Ferrífero

Ver ArtigoO abastecimento de água para as várias finalidades está sendo feito pela lagoa Maimbá e por poços localizados na região de Ubu

Ver ArtigoA mina de Germano é parte integrante do chamado Complexo Alegria, localizado em Mariana distante cerca de 140 quilômetros de Belo Horizonte

Ver ArtigoA Federação do Comércio é favorável ao desenvolvimento de pólos industriais orientados, pois só assim poderemos ver a distribuição equilibrada da riqueza

Ver ArtigoPor estranho e incomum que possa parecer, foi o apóstolo José de Anchieta quem descobriu pela primeira vez no Brasil, o minério de ferro, no Estado de São Paulo

Ver Artigo